1. 画面設計の悩み:情報過多を「タブ機能」で解決

試行錯誤の末、ついにシステムの中核である「部品管理台帳」の枠組みが完成に近づきました。 しかし、ここでUI(ユーザーインターフェース)上の問題が発生しました。社長からの要望をすべて盛り込んだ結果、1画面に収まりきらないほどの情報量になってしまったのです 。

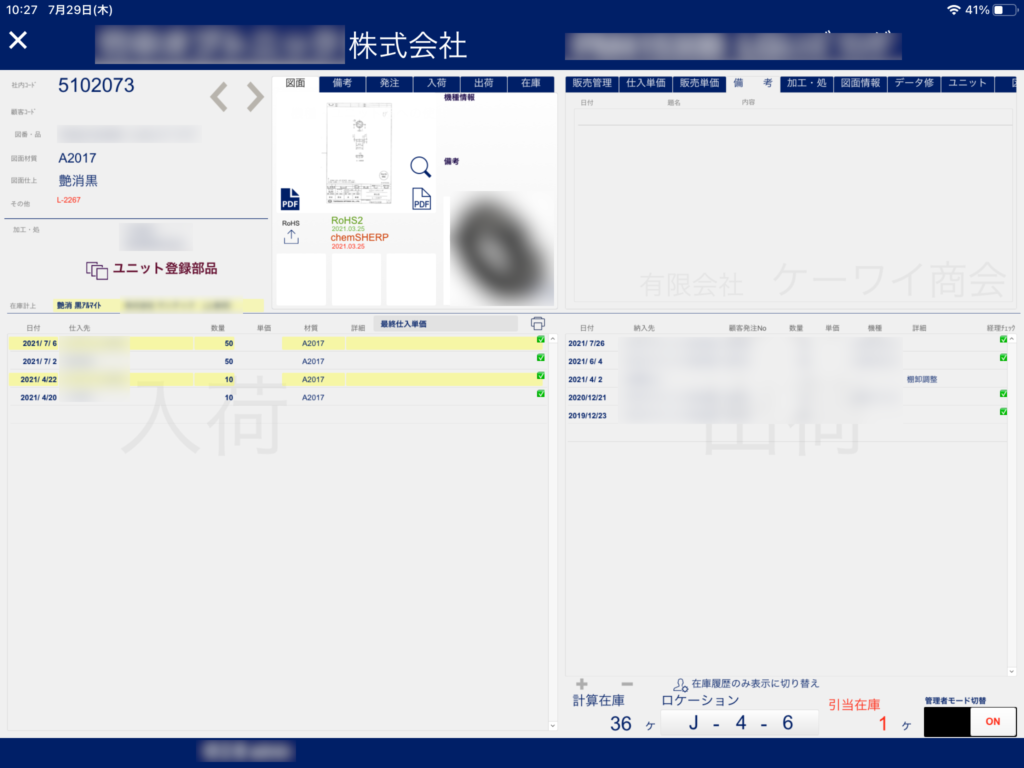

そこで活用したのが、FileMakerの**「タブコントロール機能」**です 。 Webブラウザのタブのように、画面上部のスイッチを切り替えることで、表示内容を「基本情報」「加工業者設定」「図面プレビュー」のように出し分けることができます 。 これにより、普段は必要な情報だけを表示し、詳細が必要な時だけタブを切り替えるという、シンプルかつ高機能な画面を実現しました。

2. FileMakerの真骨頂:「ポータル機能(レコードの中のレコード)」

開発を進める中で、データベースの強力な機能である**「ポータル(関連レコードの表示)」を理解・実装しました 。 わかりやすく言えば「住所録の中に、家族構成リストを埋め込む」ような機能です 。

家族の名前フィールドを「家族1」「家族2」…と固定で作ってしまうと人数制限が生まれますが、ポータルを使えば「別テーブル(家族台帳)」から関連する人を無制限に表示できます 。 これを当社の業務に置き換えると、以下のようになります。

- 仕入単価管理: 1つの部品に対し、「A社なら100円」「B社なら90円」、あるいは「ロット10個なら単価A」「ロット100個なら単価B」といった複雑な単価設定をリスト形式で登録可能 。

- 履歴参照: その部品がいつ入荷し、いつ出荷されたかという履歴も、台帳の下部にズラリと表示 。

これにより、紙の台帳では不可能だった多次元的な管理が可能になりました。

3. 完成した「空っぽの箱」とデータ移行の壁

こうして、物理的なバインダーを置き換えるデジタル台帳(箱)は完成しました 。 しかし、中身はまだ「空っぽ」です。図面、加工業者、在庫数、単価……これらが入力されて初めてシステムは稼働します 。

一般的に、こうしたデータ移行(マイグレーション)は派遣スタッフ等に依頼することもありますが、当社は**「完全自社入力」**を選択しました。精密部品の図面情報や特殊な単価設定は、業務を熟知している人間でないと判断が難しかったからです 。

4. DX最大の難所:「二重苦」の並行稼働期間

ここからが、システム導入における最大の正念場でした。 これまでの「紙台帳での業務」を行いながら、隙間時間を見つけて「FileMakerへのデータ入力」を行う。つまり、一時的に業務負荷が倍増するのです 。

忙しい時に「未来のためにデータを入れろ」と言われても、現場は疲弊します。システム化のメリットが腹落ちしていなければ、ここで「前のほうが良かった」と不満が爆発し、プロジェクトが頓挫するケースも珍しくありません 。

5. 成否を分けたリーダーシップ

この危機を乗り越えられた要因は、たった一つ。 **「社長自らが、地道な登録作業をやり抜いたこと」**です 。

トップが率先して泥臭いデータ入力を続ける姿は、何よりのメッセージとなります。数ヶ月にわたる行軍の末、主要な部品データの登録が完了しました 。 かつて壁一面を占拠していた20冊以上のバインダー。その全てが今はパソコンの1画面に収まり、電話を受けながら一瞬で検索できる 。 「在庫確認のために倉庫へ走る」という業務が消滅した瞬間、私たちは本当の意味でのDXの恩恵(メリット)を肌で感じることができました 。

(続く)

【編集協力】 このプロジェクト記録の文章表現は、Gemini(Google AI)による構成案の作成および校正支援を受けています。